突破精度邊界:鋁合金磁性治具重新定義SMT生產(chǎn)標(biāo)準(zhǔn)

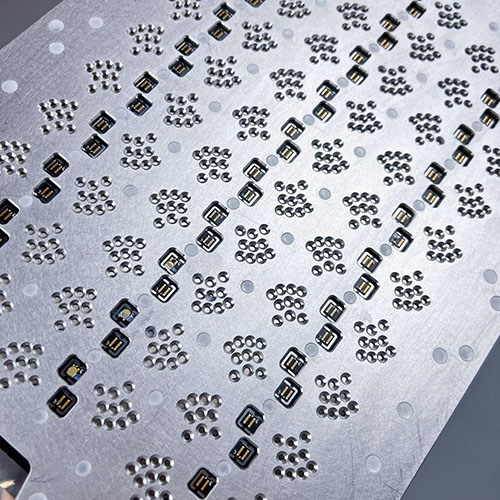

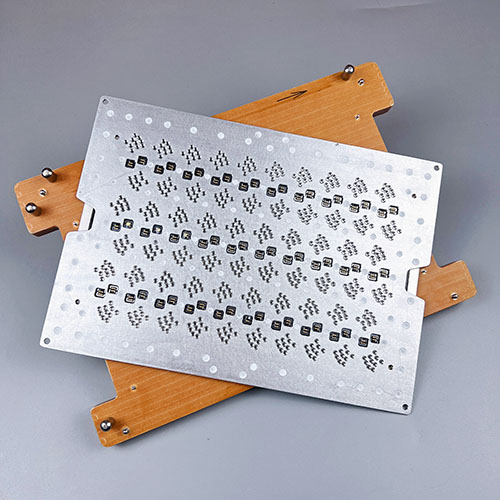

在電子制造向微型化、高密度發(fā)展的今天,SMT(表面貼裝技術(shù))對(duì)治具的精度與效率要求已達(dá)微米級(jí)。東莞路登科技推出的鋁合金激光切割SMT磁性治具,以0.01mm級(jí)切割精度和模塊化磁性吸附設(shè)計(jì),成為3C電子、汽車電子、醫(yī)療設(shè)備等領(lǐng)域的生產(chǎn)革新利器。

東莞路登科技技術(shù)優(yōu)勢(shì):從材料到工藝的全面升級(jí)

航空級(jí)鋁合金基材

采用7075高強(qiáng)度鋁合金,通過激光切割一體成型,重量較傳統(tǒng)鋼制治具減輕40%,同時(shí)保持剛性不變。其導(dǎo)熱系數(shù)達(dá)180W/m·K,有效分散焊接熱應(yīng)力,避免PCB板翹曲變形。磁性吸附與真空雙模系統(tǒng)

創(chuàng)新嵌入釹鐵硼磁條陣列,搭配真空吸附槽,實(shí)現(xiàn)0.15mm超薄FPC板的零損傷固定。測(cè)試數(shù)據(jù)顯示,其定位重復(fù)精度達(dá)±0.003mm,較傳統(tǒng)夾具良品率提升15%。補(bǔ)vsdf厸?顧a激光切割工藝賦能

應(yīng)用激光設(shè)備,切割邊緣光潔度Ra≤0.8μm,無需二次打磨。倒錐度開孔設(shè)計(jì)(開口上寬下窄),確保錫膏印刷時(shí)脫模無殘留,減少30%的印刷缺陷。

場(chǎng)景化解決方案

汽車電子:支持-40℃~150℃寬溫域作業(yè),滿足車規(guī)級(jí)ECU模塊的嚴(yán)苛生產(chǎn)需求。

醫(yī)療設(shè)備:通過ISO 13485認(rèn)證,兼容環(huán)氧樹脂、陶瓷基板等特殊材料加工。

5G通訊:針對(duì)高頻電路板設(shè)計(jì)防靜電涂層,降低信號(hào)傳輸損耗。

客戶價(jià)值:降本增效的實(shí)證

某手機(jī)主板制造商采用該治具后,換線時(shí)間從20分鐘縮短至3分鐘,日產(chǎn)能突破5萬片。其模塊化設(shè)計(jì)支持快速更換定位模塊,適配90%以上SMT產(chǎn)線。