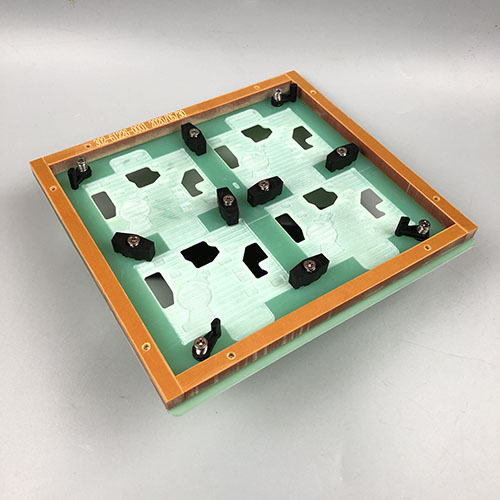

在電子制造業(yè)高速發(fā)展的今天,波峰焊技術(shù)已成為PCBA加工的核心工藝,而作為其關(guān)鍵輔助工具的波峰焊治具,更是直接影響生產(chǎn)效率和產(chǎn)品質(zhì)量的。其中,采用FR4玻纖材料制作的焊錫車貼片專用波峰焊治具,憑借其耐高溫性、尺寸穩(wěn)定性和防靜電性能,正成為電子制造企業(yè)提升競(jìng)爭(zhēng)力的秘密武器。

一、FR4玻纖治具的六大核心優(yōu)勢(shì)

軍工級(jí)耐溫性能

持續(xù)工作溫度達(dá)280℃,短時(shí)耐受360℃高溫,確保在10-20秒的焊接窗口內(nèi)保持零變形,為精密貼片元件提供穩(wěn)定的焊接環(huán)境。其玻纖材質(zhì)的熱膨脹系數(shù)與PCB板高度匹配,有效避免熱應(yīng)力導(dǎo)致的焊點(diǎn)開裂。微米級(jí)定位精度

±0.05mm的加工公差配合模塊化設(shè)計(jì),可實(shí)現(xiàn)多片PCB同時(shí)焊接的精準(zhǔn)定位。彈片與壓塊結(jié)構(gòu)設(shè)計(jì)能有效抑制電路板翹曲,將良品率提升至99.5%以上。全場(chǎng)景防護(hù)體系

黃綠色防靜電材質(zhì)可消除ESD風(fēng)險(xiǎn),特殊開孔設(shè)計(jì)既能防止焊錫飛濺造成短路,又能通過導(dǎo)熱通道分散局部高溫,保護(hù)BGA等熱敏感元件。超長(zhǎng)使用壽命

承諾保用1萬次后仍保持1mm以上厚度,30cm長(zhǎng)治具使用10萬次變形量?jī)H0.0003cm,遠(yuǎn)低于行業(yè)標(biāo)準(zhǔn),單次成本降低60%。智能生產(chǎn)適配性

標(biāo)準(zhǔn)化接口兼容主流自動(dòng)化設(shè)備,換型時(shí)間縮短至3分鐘內(nèi),支持混線生產(chǎn),使企業(yè)能快速響應(yīng)小批量、多品種訂單需求。環(huán)保合規(guī)保障

符合RoHS標(biāo)準(zhǔn)的無鉛焊接工藝要求,耐腐蝕性確保在錫銀銅合金等環(huán)保焊料中長(zhǎng)期穩(wěn)定使用。

二、為電子制造創(chuàng)造三重價(jià)值

質(zhì)量維度:通過消除虛焊、連焊等缺陷,產(chǎn)品MTBF(平均無故障時(shí)間)延長(zhǎng)40%以上

效率維度:多板并行焊接使產(chǎn)能提升300%,配合自動(dòng)化線體實(shí)現(xiàn)24小時(shí)無人化生產(chǎn)

成本維度:減少返工耗材浪費(fèi),綜合制造成本下降25%,縮短至6個(gè)月

三、行業(yè)應(yīng)用新標(biāo)桿

從汽車電子ECU板到5G通信模組,從醫(yī)療設(shè)備PCB到航空航天控制板,F(xiàn)R4玻纖治具已成功應(yīng)用于-40℃~125℃的嚴(yán)苛環(huán)境。某智能硬件廠商采用該方案后,焊接直通率從88%躍升至98%,年節(jié)省質(zhì)量成本超200萬元。